包装機械に使われるセンサとは?現場の課題を解決するセンサ事例

2025/04/09

- Leuze

- Contrinex

ケーメックスAT テックプラス編集部

製品を美しく、安全に包む「包装機械」は、あらゆる製造現場に欠かせない設備です。

特に近年では自動化や省人化が進み、包装機には高い精度と安定した稼働が求められています。

本記事ではその中でも重要な役割を果たす「センサ」についてご紹介します。

【目次】

包装機械とは

1. 縦型ピロー包装機

2. 横型ピロー包装機

3. シュリンク包装機

4. 真空包装機

5. ストレッチ包装機

6. カートナー(箱詰め機)

7. 充填包装機

包装機械とは

包装機械(包装機)とは、製品を箱詰めや袋詰め、ラッピングなどで自動的に包装するための装置です。

代表的な包装機械の概要・用途・特徴を説明いたします。

1. 縦型ピロー包装機

フィルムを縦方向に供給し、袋の成形、充填、シールまでを連続して行う自動包装機です。

省スペース設計でありながら、高速・高効率な包装が可能です。

主な用途:スナック菓子、調味料、冷凍食品、粉体・粒体製品など

特徴:コンパクトで設置しやすく、自動充填との相性が良い。製品のサイズや形状に合わせた柔軟な対応が可能。

2. 横型ピロー包装機

製品を横方向に送りながら、フィルムで包み込み、シールしていく包装機です。

形の整った個包装商品に最適で、安定した包装品質が得られます。

主な用途:和洋菓子、パン、医療品、雑貨、日用品など

特徴:包装スピードが速く、見た目も美しいパッケージが可能。自動供給装置との連携で完全自動化にも対応。

3. シュリンク包装機

熱収縮フィルムを使用し、製品にフィルムを密着させるタイプの包装機です。製品を保護しながら美観も高められます。最もわかりやすい例ですと、ペットボトル飲料へのラベル包装がこれにあたります。

主な用途:飲料、書籍、弁当容器、雑貨など

特徴:防塵・防湿効果、商品価値の向上、陳列性アップに貢献。

4. 真空包装機

袋内の空気を抜いて真空状態にして密封する包装機で、食品の酸化や腐敗を防止し、鮮度を保つのに最適です。

主な用途:精肉、魚介類、漬物、加工食品など

特徴:長期保存が可能で、衛生面でも優れる。

5. ストレッチ包装機

ストレッチフィルムを製品に巻きつけて固定する包装機です。主に輸送時の荷崩れ防止や防塵対策に使用されます。大型のフィルムで、輸送時の最終梱包(段ボールの積荷など)をぐるぐるを巻き付けて固定します。

主な用途:パレット輸送品、大型商品、重量物など

特徴:フィルムの使用量を最小限に抑えつつ、高い固定力を実現。

6. カートナー(箱詰め機)

製品を自動で段ボールや紙箱に詰め、封をする機械です。製品の整列、挿入、封緘までの工程を一台で行うことが可能です。

主な用途:医薬品、食品、化粧品、電子部品など

特徴:高速・高精度の箱詰めが可能で、省スペース化も進んでいます。

7. 充填包装機

液体・粉体・粒体などを包装容器に充填しながら包装を行う機械です。内容物に応じて構造が大きく異なり、多様な製品に対応します。

主な用途:調味料、洗剤、粉ミルク、スープの素など

特徴:高精度の計量と充填、異物混入対策、スピード調整が可能。

包装機械に使われるセンサの重要性とは

包装機械のラインにおいて、センサはまさに「ラインの目」として、包装工程の自動化、効率化、品質管理に不可欠な役割を担っています。

複数のセンサが連携することで、包装機械ラインは、高速かつ正確な動作を実現し、生産性を飛躍的に向上させます。

また、不良品検知や異物混入防止など、品質管理においても重要な役割を果たし、顧客満足度の向上に貢献します。

近年では、こういったセンサ技術の進化により、より高度な検査や制御が可能になり、包装機械ラインの自動化、効率化はますます加速しています。

包装ラインでのセンシングの課題

精度が求められるセンサですが、近年のDX化促進や脱プラスチックによる包装素材の変化、またマスカスタマイゼーションが進んでおり、センサにも新しい技術が求められています。

その中で安定して検出ができないという課題も出てきます。

今回は包装ラインで良く起こるセンサの課題に対して、弊社取り扱い製品でどのように解決できるかをご紹介します。

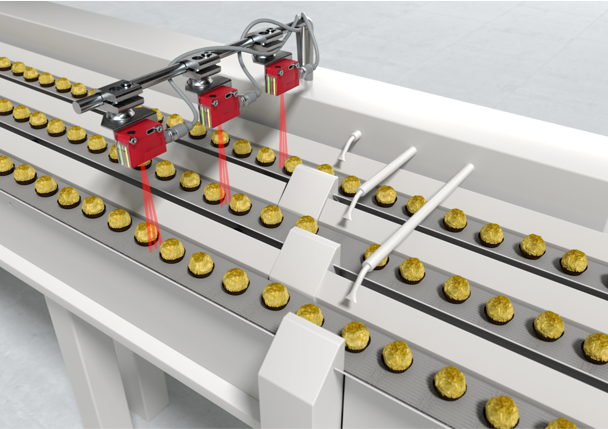

①コンベア上の物体の有無検出がうまくいかない

一般的にコンベア上の物体の検出はBGSセンサ(BGS = Background suppression = 限定反射形)が使われています。

限定反射型とは、投光部と受光部に角度を持たせて、その交差した限られた範囲のみを検出ます。

投光部と受光部の角度により、検出高さの差異も検知する事ができます。

多品種製造ラインでは製品が変わることによる、検出物体の凹凸、光沢、高さの違い、またコンベアの汚れにより誤検出が生じることがあります。

課題解決方法:DRT-25C

DRT-25Cは背景(コンベア表面)を基準にティーチングすることで、背景とは異なるすべてのものを検出することができます。

表面に光沢があったりするものでも安定して検出可能です。

検出物体が変わっても再調整が不要で、コンベアベルトの色に依存せず、振動や汚れに対して強い耐性を持っています。

ティーチング感度は3段階あり、検出物体に応じて適切なティーチングを行えば、検出の幅はかなり広がります。

例えば、ティーチングの感度を最大にすれば、名刺1枚分の薄い検出物でも検出する事ができます。

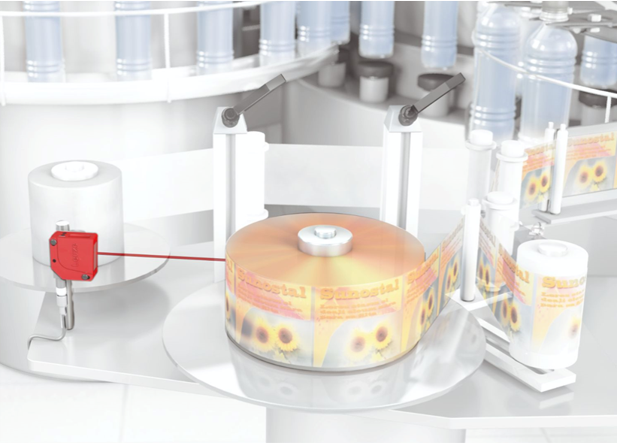

②光電センサを使用したラベルロールの残量検出で、細かく見れない

光電センサを使用してラベルロールの残量を検出する際、フィルムの光沢により正しい残量の検出ができないことがあります。

これは、光電センサが光を対象物に当てて反射する、もしくは遮られるのを検出して対象物の有無を判断する仕組みになっているからです。

光沢のあるフィルム素材の場合、入射した光が一方向に反射せず、様々な方向に乱反射してしまうため、センサが正確な反射光を受け取ることができず、誤った距離や有無の検出結果を取得してしまうことがあります。

課題解決方法:ODS 9

ODS 9は偏光フィルターを搭載したモデルがあり、誤検出を防ぐことができます。

偏光フィルターとは、特定の方向に偏った光だけを通し、それ以外の方向に乱れた光をカットします。

これによって光沢のある面などで乱反射を抑えて安定した反射光のみを検出することができるのです。

また、ODS 9は反射された微弱な光から「距離」だけを精密に取得でき、0.01㎜単位で検出が可能です。

ODS 9はアナログ・デジタル・シリアル通信から出力方式を選ぶことができ、有機ELディスプレイ付きのラインナップもそろえています。

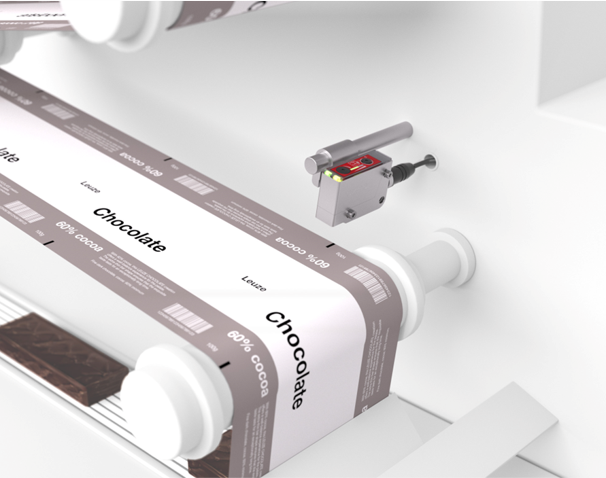

③レジマーク検出が安定しない

レジマークの検出では、包装工程で対象物に定義されたマーキングを検出します。

こういったレジマークは、フィルム、袋、ブリスター包装、またはラベルの上などに使用されており、包材のカット位置のトリガーや包材カウントなどに使用されます。

このレジマークの識別は、包材の色の差で検出されるため、アルミ蒸着などの光沢包材や色差の少ないカラフルな包材が使われている場合、安定して検出ができないことがあります。

また、検出ができていてもどのくらいの余裕度で感度調整ができているのかを作業員が目視で確認することができないため、ティーチング後の確認作業に工数がかかってしまいます。

解決方法:KRT 18B

KRT 18Bシリーズコントラストセンサは光源が白色LEDタイプとRGBタイプがあります。

白色LEDタイプは、アルミ蒸着などの光沢包材での検出が安定します。一方で光源がRGBタイプは、色差の少ないカラフルな包材でも自動で最もコントラスト差を認識できる光源色を選択して安定して検出することができます。

ティーチングに関しても、ポテンショメータまたはティーチボタンを使用することで素早くティーチングが可能です。

また、バーグラフが搭載されているため、検出の余裕度を目視で確認しながら調整することができます。

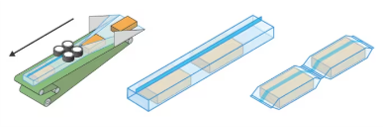

④シーリング工程での送り出しフィルムのズレによるシール不良の検出が困難

ロールフィルムを合掌(筒状に折り曲げること)させてシールする工程において、合掌部分がずれて1枚状態になり、シーリング工程での送り出しのフィルムがずれてしまうことがあります。

このような現象が起きてしまうと、のちの画像認識システムでないと検出ができないため発見が遅れてしまい、不良数が増えてしまいます。

この原因として、光電センサではフィルムの合掌ズレによる1枚と2枚の微差は検出ができないことが多いことが挙げられます。

また、静電容量センサや近接センサを使用した場合にも、非接触の位置決めの用途で使用されるため、合掌部のズレのような重なりの有無の判断には向いていないので検知が難しいです。

解決方法:VDB+DB

VDB+DBは超音波センサで、超音波の透過量を利用して検出をします。

このため、素材に依存することがなく、1枚と2枚の状態で通過する音波のエネルギーに明確な差がでるため、確実に検出が可能になります。

シーリング工程において、2枚重ねを正常、ずれて1枚状態になっているものを異常として検出することで、包装ミスを早期に検知することが可能です。

出力は1枚検出時と2枚検出時でそれぞれ異なるON出力を出せるので、点数としては2点取ることができます。

また、シーリング工程ではスペースが限られているため、センサの設置が難しい場合もありますが、VDB+DBはアンプ分離型でセンサヘッドがM18サイズになっているため狭いスペースでも設置がしやすくなっています。

⑤袋の中身の有無検出をしたいが、センサ光がフィルムを透過できない(アルミ蒸着フィルム、フィルムの色や厚みなどの影響)

使用される包材の特徴によって、内容物の検出が難しい場合があります。

例えば、横型ピロー包装機、または縦型ピロー包装機の場合には、アルミ蒸着もしくは不透明なフィルムが非常に厚みのある包材のうえに、カラフルな印刷が施されています。

こういった包装では一般的な光電センサではフィルムを透過できないため、内容物を検出することができません。

そのため、機械的に検出せざるを得なくなりますが、機械的に検出をすると製品自体を傷つける恐れがあります。

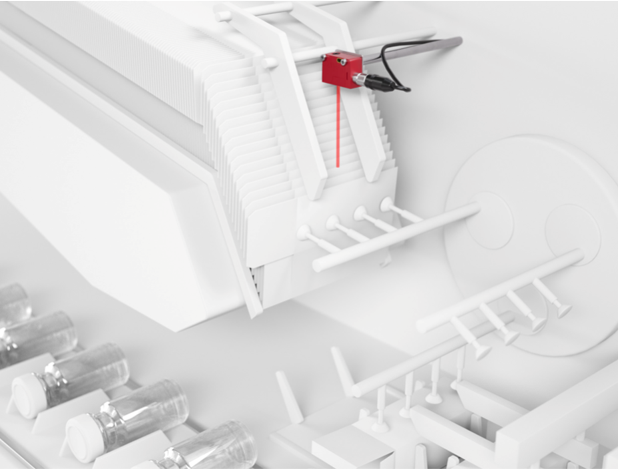

解決方法:LS25C

LS25Cは強力な赤外線出力の投光器が搭載されていることが特長で、カラーコーティングされたパッケージやアルミ蒸着フィルムなどを透過することができます。

これによって、包装材料や袋の色に関係なく、高い精度で内容物を検出することが可能です。

さらに、次の工程で包装フィルムが正しい位置で切断および溶着する必要がある場合、内容物の前端を検出する必要があります。

こういった場合でも内容物の前端を確実に検出することが可能です。

⑥使用するラベルが多数あるため、光学タイプと超音波タイプの2種類のラベル検出でセンサを並列して使っている

近年では、ラベルの種類が多様化しており、日々素材が変化しています。

紙、透明ポリエチレンフィルム、アルミフィルムなど、ラベルの素材が変動すると1台のセンサで検出ができなくなってしまうため、2台以上のセンサを使用することがあります。

複数台センサを使用することで配線工数やIO点数が増え、コストアップの要因になることもあります。

解決方法:GSX 14E

GSX 14Eは超音波と光のハイブリッドセンサになっています。

これによって、超音波だけ、光だけでしか検出できなかった対象物が1つのセンサで検出することが可能になります。

超音波と光学式センサの2種類のセンサを設置している場合、GSX 14Eを使用することで1台に置き換えることができます。

ラベル自動貼り付け機などの複数種類のラベルを検出する必要があるラインに最適なセンサです。

⑦極小物体を検出可能なセンサの選定が大変

極小物体を検出する際に課題となるのが、そもそも小さすぎて検出ができない事や高速検出が難しい事が挙げられます。

高速検出の困難性については、精度の高いセンサが高速検出に不向きであるという特徴があるためです。

加えて、極小物体の検出には投光器と受光器の精密な光軸調整が必要になってきます。

この調整によって設置工数がかかってしまうことは避けられません。

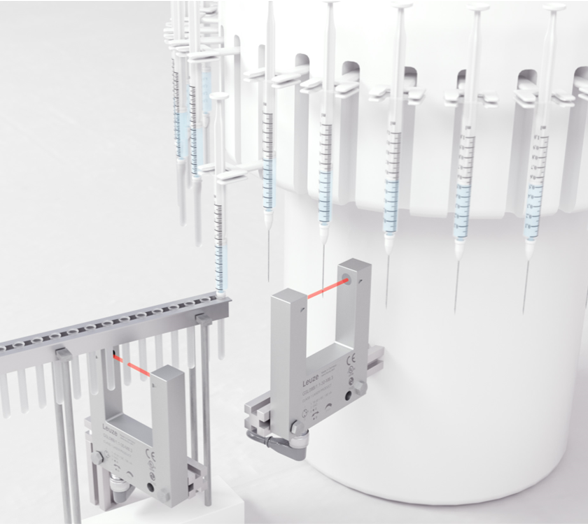

解決方法:GS 08B

GS 08Bは、0.1㎜以下の非常に小さい物体を、小さく均質な光点によって高い精度で検出することが可能です。

さらに、5kHzの高速スイッチング周波数、IO-Linkでのモード切替で10kHzにも対応が可能なため、従来同時に実現することが難しかった、極小物体の検出と高速検出が高い精度で実現可能になります。

このGS 08Bはフォーク型(コの字型)になっており、5㎜~220㎜の幅までの種類があるため、光軸調整が不要なうえに様々な要件に対応することが可能です。

⑧水滴や汚れによって透明体ボトルの検出が安定しない

透明のボトルを検出する際、水滴や汚れによって受光量が減少することで次第にセンサが反応しなくなることがあります。

これによって突発的なダウンタイムを起こす原因にもなる恐れがあります。

また、水滴や汚れから保護するために、センサレンズ表面を覆うようなカバーを使用することもありますが、カバーをすることで湿気や温度変更が起こり、結露の恐れにつながってしまいます。

解決方法:PRK 18B

PRK 18Bは、使用過程でゆっくりと汚れていくセンサとリフレクタの光学表面に合わせてセンサ感度を自動調整することが可能です。

これによって必要な洗浄サイクルを最大50倍まで延長させることができ、サービスコストの削減に貢献します。

また、専用の保護カバーを使用しなくても、汚れを洗い流ししやすいガラスレンズになっているため、湿気や温度変化に強いという特徴があります。

⑨透明体を検出したいが回帰反射型センサの反射板を置くスペースが無い

透明体の検出をする際、回帰反射型センサを使用することがあります。

回帰反射型とは、センサの反対側に反射板(リフレクター)を設置し、返ってきた光を使って物体の有無を検出します。

しかし、センサを設置する場所によってはスペースが狭く、反射板を設置できない場合があります。

解決方法:HT25C

HT25Cは、反射板が不要な「背景抑制型」と呼ばれるセンサになります。

背景抑制型センサとは、投光部と受光部の位置や確度がずれていて、設定した距離に物がある場合に反射した光が受光部に届いて検出する仕組みになっています。

つまり、センサ一つで検出可能でリフレクターの設置が不要になります。

指定した検出距離のみで確実に動作するため、背景や遠くの物体からの不要な反射光はカットされます。

また、製品間のわずかな隙間や段差でもON/OFF動作が可能になっているため、対象物を高精度に検出することができます。

⑩透明度が高いフィルムやボトルで通常の光電センサでは検出ができない

リフレクタを設置するスペースが確保できる環境で回帰反射型センサを使用して透明体を検出しようとした際にも、透明なフィルムやボトルなどの透明度の高い対象物の場合、光がほとんど減衰せずにそのまま通過してしまったり、光が強すぎて反射板から戻る光と透過してきた光を区別することができないことがあります。

これによって検出が安定しないという課題が生まれてくるのです。

解決方法:TRU-C23

Contrinex社のTRU-C23は偏光UV光(紫外線)を採用しており、紫外線は透明体に対して減衰しやすい性質があるため、安定した検出を実現することができます。

また、ODS9と同様、偏光フィルタが搭載されているため、不要な光をカットし、ボトルやフィルムなども安定して検出することができます。

⑪金属部品を検出したいが、センサの設置場所が限られている

金属部品を検出したい時、一般的な近接センサを使用して検出しようとした場合、金属などの障害物(ステンレス板など)を貫通して検出することができないため、検出対象物(ワーク)にセンサの検出面を直接向ける必要がありました。

結果として、ステンレスカバーやガードにセンサを埋め込む穴加工が必要になります。

穴を開けるとなると設計や加工の工数が増え、センサが直接向けることで汚れがたまりやすくなるため衛生的にも問題になる可能性があります。

解決方法:近接センサ700シリーズ

Contrinex社の近接センサ700シリーズはセンサの検出信号を金属越しに飛ばす設計になっており、ステンレス板を挟んでいても、40㎜先のワークを検出することができます。

また、センサはステンレス版の内側に取り付けられるため設備設計がシンプルになり、衛生面でも安心です。

さらに、ステンレス板がセンサとワークの間にあることで、熱源からの輻射熱がセンサに直接当たらなくなるため、センサの寿命延長や誤作動の防止などにもつながります。

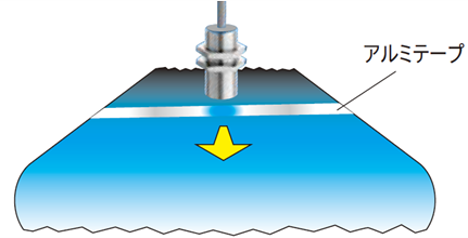

⑫包装フィルムのつなぎ目に貼られたアルミテープの検出が困難

一般的な誘導型の近接センサは「金属に反応する」センサで、金属の材質や厚みによって検出距離が決まってきます。

アルミテープは材質が非鉄であることに加えて非常に薄いため、磁界が減衰しやすく、検出距離が極端に短くなってしまいます。

そのため、センサをワークにギリギリまで近づけて設置する必要があり、振動などでテープに接触したり、傷つけたりする恐れがあります。

解決方法:近接センサ500シリーズ

Contrinex社の近接センサ500シリーズでは、アルミなどの非鉄金属の検出に強い設計になっており、アルミや銅、ステンレスなどの非鉄金属の反応率を高められます。

また、薄い金属でも十分な検出距離を確保することができ、実際に型番:DW-AD-511-M12(M12サイズ)はアルミテープ厚み0.1mmの時でも検出距離7mm確保して検出が可能になり、非接触で安全に検出することができます。

まとめ

包装機械に求められる高精度なセンサ技術は、不良削減や生産性向上に直結します。弊社取り扱いの各種センサは、透明体検出や狭スペース設置、アルミ検出など包装現場の課題を解決します。

包装機械のセンサ選定や課題解決にお困りの方は、ぜひお気軽に下記までお問い合わせください。

|

紹介製品の詳しい仕様やデモ動画はこちらから 資料ダウンロードはこちら |

最新の技術や製品の情報、業界トレンド、展示会情報などを配信中!!

メルマガ登録はこちら

ケーメックスAT テックプラス編集部ライター

ケーメックス・オートメーションの製品情報や展示会情報をお届けします!

テックプラス更新情報は月イチのメルマガで配信中です。

新着記事

-

2025/04/11

-

2025/04/09

-

2025/04/01

-

2025/03/10

-

2025/03/07